Riscaldo ad induzione di barre e billette per l’industria della forgia

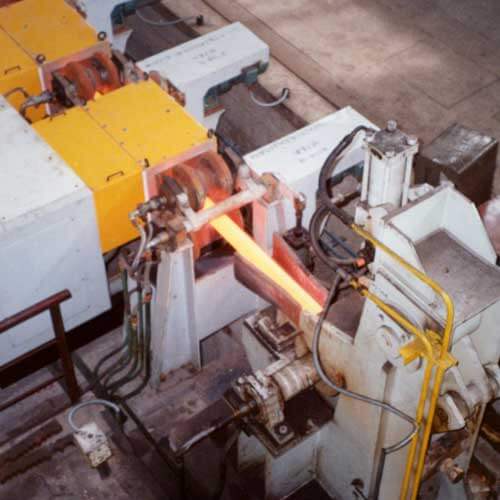

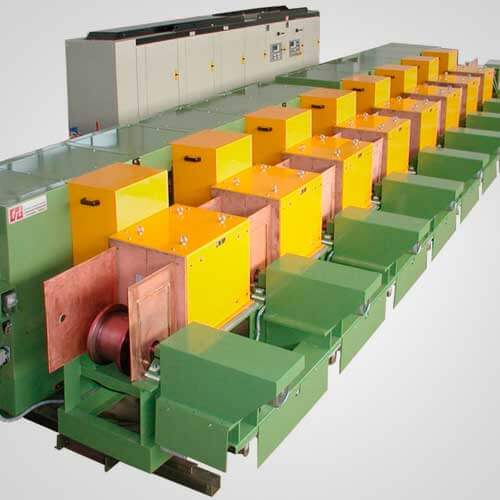

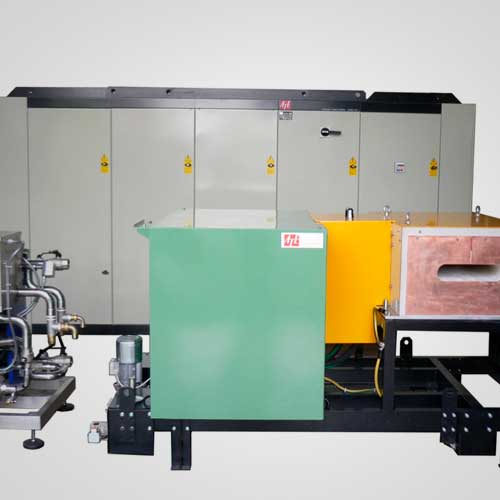

Gli impianti di riscaldamento ad induzione hanno assunto un ruolo sempre più di primo piano nel l'industria della fucinatura. Le principali ragioni di questo successo sono da attribuire al controllo preciso della energia trasferibile e della temperatura finale nel pezzo in riscaldamento.

La densità di potenza trasferibile al materiale in riscaldamento risulta significativamente più alta rispetto ad altre tecnologie di riscaldamento e consente di realizzare sistemi compatti e con elevati tassi di produttività.

Problemi tipici, come l'ossidazione superficiale, la formazione di calamina la, decarburazione e la crescita del grano, possono essere significativamente ridotti grazie al tempo di riscaldamento contenuto. Alti livelli di produttività sono garantite da un grado maggiore di automazione e bassi tassi di pezzi scarti.